| 序号 | 工件名称 | 尺寸(长×宽×高)mm | 重量Kg | 产量 |

|---|---|---|---|---|

| 1 | 转运轨道 | 1600*500*1500 | 16000 |

运输方式选择一种或多种组合,建议轨道台车+叉车牵引

喷砂-打磨-喷漆-烘干

| 序号 | 工艺 | 时间(min) | 作业方式 | 要求 | 温度(℃) |

|---|---|---|---|---|---|

| 1 | 喷砂 | ||||

| 2 | 打磨 | ||||

| 3 | 喷涂 | 120 | 人工 | 人工 | T |

| 4 | 烘干 | 240 | 烘干 | 40-65 |

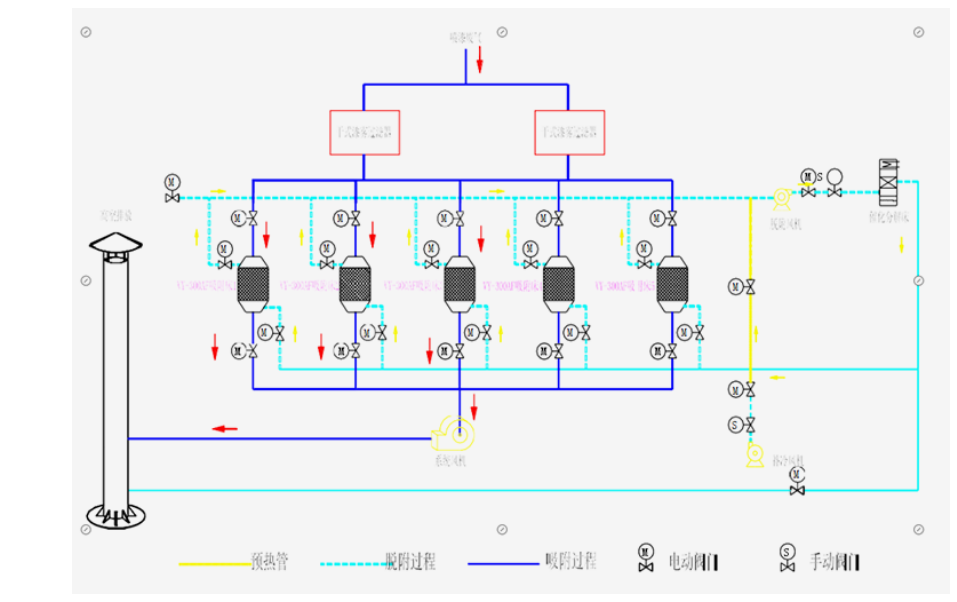

本方案采用分组送风方式,若采用集中送风方式,单台机组及风机的体积过于庞大,设备运输、安装、维护、检修都非常困难,另外机组启动时对电网电压的冲击较大,且不利于噪声的控制,因此本方案将送风机组分成2个独立的单元,具有电压冲击小、节约能源、实现分段滚动递进送风、噪音小、体积小方便维修等优势。

3.轨道交通涂装有机废气处理设备喷漆废气→漆雾过滤→干式漆雾过滤+活性炭吸附→系统风机→排放 ↓ 活性炭再生 涂装废气为溶剂型涂料产生的VOCs,为大风量低浓度的废气,此状况适用于先浓缩再分解的处理方式,漆雾处理采用高效过滤棉过滤处理,废气采用活性炭吸附+催化燃烧。满足用户涂装设备的环保排放标准。该有机废气净化装置采用多个活性炭床和1个催化分解床的配置方式;每个活性炭床的处理风量为 20000 或 30000m3/h;所有活性炭床共用一个催化分解床,脱附在不工作时轮流进行。 |  |

坚持“少投入多产出”的设计理念,以高质量,低成本设计为基本。 | 产品采用先进、成熟的工艺和设备,保证工件表面洁净等级、涂层各项理化指标达到涂装的相关标准 |

设备布局合理、维修方便,适合轻轨轨道油漆喷涂、烘干作业。具有足够的强度,热变形小,能连续24小时工作,运行平稳,性能可靠 | 符合国家劳动、生产、安全、卫生的政策和法规,贯彻执行国家相关的环保规定,整个工程达到规定的“三废”排放标准、工业卫生标准。 |

充分考虑设备运行的可靠性和安全性,电器控制柜采用PLC可编程序自动控制,柜内主要元器件为进口产品或国内名牌优质产品,以保证设备的整体性能和质量。控制系统充分考虑系统相互之间的连锁性,避免设备事故发生。 | 设备具有完善的润滑及过滤装置、有可靠的安全保护、报警及保险装置,并设置有安全门,以防止误操作或意外事故造成设备损坏和人身伤亡。 |

所有风机增加减噪间,设置消音设施,噪音控制在≤80D | 生产线工艺流程设计通畅,布局合理,便于操作、维护,外观整齐、美观; |

|  |  |

|  |  |

| 序号 | 项目名称 | 参数/规格 |

|---|---|---|

| 一、 | 喷砂房 | 风力 |

| 1 | 房体系统 | 32500×6000×5000mm |

| 2 | 喷砂系统 | JT-11-09 |

| 3 | 磨料回收系统 | JT-12J |

| 4 | 砂料分选系统 | JT-13 |

| 5 | 除尘系统 | JT-CCXT |

| 6 | 照明系统 | JT-ZM-15 |

| 7 | 电控系统 | JT-KZ-16 |

| 8 | 空调式喷砂服 | JT-17 |

| 序号 | 项目名称 | 参数/规格 |

|---|---|---|

| 1 | 打磨房内空尺寸 | 80000×7000×7800mm |

| 2 | 照明系统 | |

| 3 | 除尘排风量 | 20000m³/h(与喷砂房共用) |

| 4 | 装机功率 | 约21Kw |

| 序号 | 项目名称 | 参数/规格 |

|---|---|---|

| 一、 | 喷漆烘干房 | 32500×6500×5500mm |

| 1 | 房体结构 | |

| 2 | 送风系统 | JT-21-700 |

| 3 | 加热系统 | JT-21R-750 |

| 4 | 排风系统 | JT-22-750 |

| 5 | 空气过滤系统 | |

| 6 | 漆雾过滤系统 | |

| 7 | 照明系统 | LED 18W/根*2 顶灯 LED 18W/根*3 侧灯 |

| 8 | 废气处理系统 | 见废气处理系统 |

| 9 | 电器元件 | |

| 10 | 可燃气体浓度报警系统 | |

| 11 | 控制系统 | 西门子PLC(与废气处理共用) |

| 序号 | 项目名称 | 参数/规格 |

|---|---|---|

| 一、 | 调漆间 | |

| 1 | 房体系统 | 3000×2500×2500mm |

| 2 | 排风系统 | JT-CC |

| 3 | 照明系统 | JT-ZM-03 |

| 4 | 电控系统 | JT-KZ |

| 序号 | 项目名称 | 参数/规格 |

|---|---|---|

| 一、 | 减噪间 | 4000×3500×2500mm |

| 1、 | 房体结构 | |

| (1) | 房体骨架 | 型钢骨架 |

| (2) | 彩钢板及包边 | 75mm岩棉板(内外彩钢板) |

| (3) | 散热口 | |

| (4) | 消音层 | |

| 2、 | 照明 | 22w |

| 3、 | 检修门 | 850×1900mm |

| 序号 | 项目名称 | 参数/规格 |

|---|---|---|

| 1 | 喷砂枪 | 10mm碳化硼 |

| 2 | 喷砂管 | 25米/根 |

| 3 | 砂阀内衬 | 标准 |

| 4 | 滤筒 | 标准 |

| 5 | 新风初效过滤器 | G4 |

| 6 | 喷漆房顶部过滤棉 | G500 |

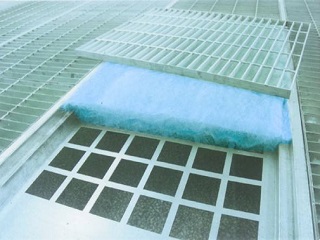

| 7 | 漆雾过滤棉 | PA50 |

备注:以上设备尺寸均为参考,可以根据客户产品尺寸设计制作。

本设备应具有喷砂、喷漆、烘漆等功能,喷砂时需有砂料回收、分离及除尘功能;喷漆时需有通风、空气净化、漆雾处理及冬季送热风功能;烘干时需有升温、恒温定时、废气处理功能。且严格按照国家有关劳动安全、卫生、消防及环保等方面的标准进行设计,通、排风根据喷漆的工艺要求实施。

如想量身定制 ,可加微信咨询:

扫一扫立即沟 通销售

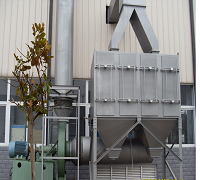

喷砂房由房体、对开大门、磨料回收系统、旋风+三级分选器、除尘器、排风塔、风机、喷砂主机、格栅地板、电控系统、照明系统、空调式喷砂服等几部分组成 |  |

|  |  |  |  |  |

| 房体材料 | 喷砂主体 | 磨料回收系统 | 砂尘分选器 | 除尘系统 | 电控系统 |

喷砂房内空尺寸32500×6000×5000mm,通过式结构,骨架采用优质型钢制作,结实可靠;外面采用75mm厚彩钢夹心板制造,外形美观,安装便捷,防腐耐用;彩钢板夹心层为岩棉,隔热保温、防火、耐腐蚀、耐气候性能好,且确保喷砂噪音降到500HZ以下;房体内部四周全部安装白色耐磨橡胶板,有效保护喷砂房体 | 由喷砂主机、砂阀、截止阀、回转加料阀、高速喷枪等组成;喷砂主机采用九通JT-11-900Y型高效大容量喷砂机,可同时带二个砂料控制阀二把高速喷枪,装砂容量大,一罐可装钢砂约5吨;喷砂罐体按照ASME标准设计制造,满足国家相关标准要求;砂阀具有调整方便、安全可靠、使用寿命长(3000小时以上)等优势;高速喷砂枪其材质均采用碳化硼制造,使用寿命长,可使用寿命800-1000小时 | 磨料回收技术为强力蜂窝吸砂地板,相对于机械式喷砂房,基础较浅,基建成本约为机械式喷房的30%至50%;磨料利用风力回收,整个回收系统无机械传动易损件,设备磨损小,维修简单方便;该吸砂地板与传统吸砂地板相比具有更强的吸砂能力,也大大减小了因为焊渣、焊条头、大颗粒的存在形成的堵砂的故障;气流及粉尘始终自上而下,0.5米以上空间粉尘浓度很低,能见度非常高,工作环境较好 | 砂尘分离器采用旋风+三级分离,旋风分选器为独立系统,三级分选中第一级为独特的惯性分离器,第二级为气流清洗,第三级为筛网式分离器,它能有效地将回收系统中的大于0.1mm的异物、磨料、粉尘分离,分离后的完整砂料回到喷砂机主机继续循环使用,粉尘及碎砂则被送到除尘器中经过滤后储存在除尘器中等待定期清理。砂尘分选器设有维修梯,便于检修和维护 | 采用滤筒式结构,在增大过滤面积同时可降低除尘器的过滤风速,从而降低粉尘的排放量;滤筒滤料采用日本生产的新型材料,100%聚脂纤维,厚度0.75mm,耐热最高温:80℃,过滤精度:5um-10um,过滤阻力:≦45Pa,过滤效率:≧99.99%;除尘风机采用4-72离心风机,风机底部安装减震垫,设备噪音≤85dB以内。 | 电控系统采用西门子公司生产的S7-200型可编程控制器进行集中控制,S7-200系列可编程控制器是西门子公司近年来推出的最新产品,具有处理速度快、性能稳定可靠、通讯联网更方便等特点。接触器及热继电器均采用施耐德、德力西等公司产品。 |

打磨恒温室用于毛刺打磨、底漆固化后的打磨刮腻子、晾干,该系统由室体、供暖系统、排风系统、粉尘过滤系统、照明系统、控制系统等部分组成 |  |

| 序号 | 项目名称 | 参数/规格 |

|---|---|---|

| 1 | 打磨房内空尺寸 | 80000×7000×7800mm |

| 房体形式 | 通过式 | |

| 大门形式 | 电动翻板门 | |

| 安全门尺寸(W×H) | 850×1900mm | |

| 2 | 照明系统 | |

| 顶灯类型 | 防爆灯 | |

| 数量 | 22W*2/120盏 | |

| 功率 | 6×0.25kw=1.5kw | |

| 3 | 除尘排风量 | 20000m³/h(与喷砂房共用) |

| 除尘风机 | 4-72(18.5Kw) | |

| 4 | 装机功率 | 约21Kw |

具有喷漆和加热(烘干)功能,喷漆时具有送风、排风、空气净化、漆雾过滤、废气处理等功能,主要由房体系统、照明系统、静压室、送风/加热系统、排风系统、空气净化系统、漆雾过滤系统、废气处理系统、安全监测报警系统、电控系统等组成。

|  |  |  |

| 房体主材料 | 送风/加热系统 | 排风系统 | 喷涂系统 |

室体采用δ75mm厚的岩棉夹芯保温层(岩棉密度为120kg/m³),外壁为0.5mm彩钢板,内壁为0.5mm304不锈钢,使外壁板温度不高于室温5℃。室体内、外壁板材料采用厚度为δ0.6mm镀锌钢板,中间填充岩棉,传热系数不大于0.38Kcal/㎡.h.℃,平均隔音量不小于21.5R(dB)。室体立柱采用型钢制作,强度、稳定性、保温性、密封性、抗冲击性、抗震性达到国家或行业标准要求。 | 根据GB14444-2006<涂装作业安全规程喷漆室安全技术规定>的控制风速,并依据工业喷漆要求,喷漆室采用微负压设计,即排风量略大于送风量的3~5%,可避免外部粉尘进入到作业区。机组设有进风过滤段、风阀、过滤段、风机段及加热段。 | 本设备为分段送排风,只有喷漆时启动主排风机,B4-72型防爆离心风机,风机、电机均为防爆型;考虑前期投资及运行成本,本设备只设计1套排风系统,通过控制阀门的切换,实现每段的排风及废气处理功能;烘干时另外配置4套小风量(风量约为送风系统的5%)的排风机,用于烘干时室内的换气及排出高浓度的循环气体,避免废气外溢。 | 喷漆室配备2套喷涂系统,喷涂系统选配美国GRACO公司产品,产品性能稳定、可靠性高、使用寿命长,尤其适用于连续作业的自动线上使用,有效解决因故障频发而带来的生产线停机问题;也可选择机器人代替喷漆工人进行喷漆作业,它可避免操作人员在恶劣的工作环境中进行繁重的劳动,同时可以保证稳定的工件表面质量以及很高的生产效率,实现自动化喷涂! |

|  |  |  |

| 空气净化系统 | 漆雾处理系统 | 活性炭废气处理系统 | 电控系统 |

为保证新风空气洁净度,设备采用初效过滤与房体顶部精密过滤(选用合成纤维过滤材料3A-600G(F5)亚高效过滤顶棉),经过二级过滤送风洁净度可达10μm以上尘埃颗粒100%滤去,3~10μm尘埃个数不大于300个/cm³。过滤材料设置在静压室底部,用顶棉托网支撑,顶棉托网为优质C型钢结构,经特殊防锈处理,钢性好、无锈蚀、更换顶棉容易。 | 在喷漆室地面设置左、中、右3道排风沟,在风沟中安装有漆雾过滤装置,在喷涂时,过喷漆雾可随气流穿过平铺过滤棉,大量漆雾被吸附,吸附效率可达98%以上。漆雾过滤装置由PA-50过滤纤维托网及过滤纤维棉构成,更换时将上部地板格栅移开,取出平铺过滤棉及托网,即可更换过滤棉,然后再铺设新的过滤棉。饱和的过滤底棉送进焚烧炉焚烧,以防止污染环境。 | 方案中考虑用户投资以及项目当地环保政策,设备整体采用活性炭吸附床过滤,预留催化燃烧设备接口,为将来环保要求升级提供增加设施方便。利用活性碳多微孔的吸附特性吸附有机废气,可处理低浓度、低温度、含碳氢化合物的废气,溶剂可回收,进行再利用,其对有机废气净化效率高达90-95%。再生前吸附有机溶剂可以达到活性炭总重量的25%,本设备自带活性炭碘值≥800,装碳量≥15m³,活性炭吸附床4个,每个体积≥4.3m³,结构上采用抽屉式结构,使之更换快捷. | 喷漆室采用液晶触摸屏+西门子PLC组成的控制系统,通过触摸屏可以控制整台漆房的启动和停止,运行时间和温度等参数进行设定和控制,又能对喷漆室的各机组设备进行控制。可以实现显示各主要设备的工作状态。该控制系统安全可靠,操作方便,具有多种保护,报警功能。有多功能自动转换功能,在控制操作台上能实现常温喷漆、升温喷漆、烘干、除湿等自动转换功能操作。当设备状态转换时,各个有关自动阀门能自动转换。 |

控制风速必须符合GB14444-2006<涂装作业安全规程喷漆室安全技术规定>所要求的控制风速。喷漆室的送风量应考虑微正压的原则,即排风量略小于送风量的3~5%,以使外界粉尘不会透过房体门缝进入到作业区模块化的设计理念,将送风、加热系统有机的组合在一套模块系统中,并在其内巧妙地组织空气流。模块系统骨架为工业型材焊制,表面铺敷δ100mm岩棉彩钢夹芯板,并在各功能区开设检修门。 |  |

| 序号 | 项目名称 | 参数/规格 |

|---|---|---|

| 1 | 房体 | 骨架采用优质型钢制作,结实可靠;外面采用75mm厚彩钢夹心板制造,外形美观,安装便捷,防腐耐用;彩钢板夹心层为岩棉,保温性能强 |

| 2 | 照明系统 | 在设备顶侧均布了3盏防爆照明灯具,灯罩外部采用8mm钢化玻璃,保证其光照强度及舒适感 |

| 3 | 排风系统 | 设备顶部开设排风口,通过排风作用,经管道进入喷漆房废气处理系统 |

| 4 | 电控系统 | 电控系统按钮控制,电器元件采用施耐德元器件,按钮为国产一线品牌 |

本项目由于设备排风机在车间外部,需要满足环评规定的厂界噪音要求,排风机外部设置减噪间,设备噪音需≤70dB(距离设备1m处检测时的噪音值)。设备具有消音功能;用于喷砂房排风机的消音,减噪,控制其噪音≤70dB;设备由房体系统、 照明系统等组成。

符合国家/行业/地方标准,整条风电塔筒涂装生产线高效、稳定、安全、环保。

| 国家标准/行业标准/地方标准 | 编号 |

|---|---|

| 《涂装前钢材表面腐蚀等级及除锈等级》 | GB8923-88 |

| 《车间空气粉尘卫生标准》 | GB103328-10333-89 |

| 《涂装作业安全规程涂漆前处理工艺安全及其通风净化》 | GB7692-1999 |

| 《安全标准》 | GB2894-1996 |

| 《工业企业防护罩安全要求》 | GB8196-87 |

| 《低压配电设计规范》 | GB50054-95 |

| 《登高梯台栏杆安全标准》 | GB4053-83 |

| 《涂装作业安全规程、涂漆工艺安全及其通风净化》 | GB6514-1995 |

| 《涂装作业安全规程、劳动安全和劳动卫生》 | GB7691-87 |

| 《工业企业噪音控制设计规范》 | GBJ87-85 |

| 《安全标致》 | GB2894-1996 |

| 《工业企业照明设计标准》 | GB50034-92 |

| 《工业机械电气第一部分:通用技术》 | GB/T52226.1-1996 |

| 《工业机械电气设备通用技术条件》 | GB/T522611-96 |

| 《工业企业界的噪声标准》 | GB12348-90 |

| 《大气污染物综合排放标准》 | GB16297-1996 |

| 《生产过程安全、卫生要求总则》 | GB12801-91 |

| 《工业企业设计卫生标准》 | TJ36-79 |

| 《电气装置安装工程低压电器施工及验收规程》 | GB50254–1996 |

| 《机械防护安全距离》 | GB12265-90 |