2023-03-18 08:58

4) 立柱、千斤顶成品无泵水幕喷漆柜挡水板和导流栅

均为气水分离的装置。它的作用就是将水雾从排风气流中有效分离出来,防止排风带水。根据南昌飞机制造公司龙霖星所著《无泵水幕喷漆室的设计和探讨》,经气水分离器气水分离后的空气流速应比气水通道内的空气流速低2/3 为宜,其有利于气水充分分离,如风速过高,气水来不及分离,就被风带走,从而造成风机带水。

气水分离器横截面积按下式计算:

S=1.1Q/(0.5x3600V)

S— 气水分离器横截面积m2

Q— 通过分离器的风量m3 /h

V— 通过分离器的空气流速,m/s ,一般取V=5~6.5m/s

1.1— 分离器的有效截面系数

0.5— 分离器的有效截面减小系数

则气水分离器横截面积aS=1.8740m2

气水分离挡板分为两级,第一级比第二级截面要大

5) 立柱、千斤顶成品无泵水幕喷漆柜集水板、落水管和溢水槽

用于收集水和汇流水。

① 总供水量的计算:

Gw=Qρe

Gw - 喷漆室总的供水量Kg/h

Q - 喷漆室的排风风量m /h3

ρ - 含漆雾的空气堆密度Kg/m3 取 =1.2 Kg/m3

e— 水空比,即处理1Kg含漆雾空气所需的水量Kg/Kg,取e=2

则Gw =44160Kg/h

② 水幕装置供水量的计算:

Gw1 = 3600Lδvρ

Gw1 - 喷漆室水幕装置的供水量 Kg/h

L - 淌水板长度m 一般取喷漆室长度3.5m

δ - 淌水板上水膜平均厚度m 一般取0.003~0.005m

V - 淌水板上水的流速m/s 取V=1m/s

ρ - 水的密度Kg/m3 取1000Kg/m3

则水幕装置供水量Gw1 =50400Kg/h

③ 注水管数量的计算:

n = Gw1/ 3600ρvS

n— 注水管数量

G —喷漆室水幕装置的供水量 Kg/h

v— 注水管内的流速 取V=1m/s

S— 注水管截面积m2, 按管径30~100mm

ρ ——1000kg/m3

则n=4.55 取n=5 管径为60mm 参考水幕喷漆室注水管间距为615mm

8.5.2.6 立柱、千斤顶成品无泵水幕喷漆柜照明系统

为满足喷涂室内光照度≥600lx,喷漆室设置飞利普荧光灯管照明灯箱(2x40w/套)8套,镇流器为专用耐温镇流器,灯箱隔爆。分别配置在室体顶部、中部及底部。整个照明系统符合防火、隔爆要求,安全节能、维护更换方便。同时在照明系统开启控制上采取分段控制。

系统照明功率:0.64Kw

8.5.2.7 立柱、千斤顶成品无泵水幕喷漆柜安全报警系统

安全无小事,安全也是企业的效益,没有安全就没有效益。

安全报警系统由三部分构成:即差压检测报警、防爆泄压装置和可燃气体检测报警装置。

喷漆房设计的一个主要技术指标之一是室内压力,由供排风系统的设计保证。但室内压力不是恒量而是变量,引起内压变化较大的因素是空气分配室滤材的阻力。过滤材料的阻力随着容尘量变化,当容尘量在允许的范围时,阻力的变化可通过风机的压力克服,保持微负压水平。但如果滤材过脏堵塞就会引起室内压力失调,滤材过脏将引起送风不足,形成室内负压过大。另外,如果送,排风机出现故障也将引起室内压力失调。

为了解决内压的控制问题,喷漆房配置了数显式压力测试仪,该仪器安装在控制柜上,随时监测室内压力,压力测试仪具有报警系统,当内压超过某绝对值时,测试仪自动输出声音报警,提示操作(维修)人员检修,负压过大,通常是滤材过脏需要更换。正压过大通常是排风系统出现故障。这套压力测试仪系统不仅可以彻底解决喷漆房的安全可靠性问题,而且可以对室内压力进行定量的监测,根据监测数植实施管理(更换过滤材料,维修等)。(本设备中配置的压力开关为法国KIMO公司PST-1型产品)

在人行门上安装压力锁进行控制,当室内压力过高时能自动打开人行门泄压。

设备配有济南市长清计算机应用公司RB-KX型可燃气体检测报警仪。该仪器具有中央控制系统及多个检测通道,可连接多个探头,探头分别放置在室内各个工作段上,随时对室内可燃气体浓度进行监测,并发出报警信号。

特点:

测量并数码显示被测气体浓度

设置报警极限(可选择PPm或%爆炸下限);

单独调整每个报警进口的极限值;

多路通道自动巡回检测

报警通道优先锁定显示

系统故障自动诊断、便于维护

具有报警存储记忆、历史记录查询功能

智能化、微处理控制`

备电自动转换功能

报警仪设定两个报警值(即I、II级报警),并发出不同的报警信号。来自传感器探头的标准信号(4-20mA),经I/V转换成电压信号,该电压信号经放大与预先设定值的报警设定值进行比较,然后分别送到声光报警及数字显示单元。当信号电压低于报警设定值时,无声光报警发生;当信号电压高于报警设定值II级时(可燃气体浓度达到25%LEL),主机报警断续发声,黄色灯指示;当信号电压高于报警设定值I级时(可燃气体浓度达到50%LEL),主机报警,急促发声,红色灯光指示。

同时,废气监测报警系统与控制系统联动,II级报警信号发出的同时,控制系统自动切断电源确保安全。

8.5.2.8 立柱、千斤顶成品无泵水幕喷漆柜驱动旋转系统

喷漆室内设计有齿排机构,悬挂输送链每个负载滑架下均整合有齿盘结构,当齿盘在齿盘上啮合时,即带动缸筒旋转,从而实现整个表面的喷漆。

8.6 立柱、千斤顶成品流平室4500×3600×4500mm

从喷漆室出来的工件即进入流平段,进一步调整涂膜状态,然后进入烘干室。

8.6.1 立柱、千斤顶成品流平室室体内腔尺寸(长×宽×高)

为降低设备投资成本,本方案室体骨架立柱与横梁均采用与悬挂输送链刚架共用的方式,采用□120×120×5方管作骨架,δ1.5mm冷板折筋作壁板,壁板之间采用螺栓连接、壁板与骨架之间采用自攻螺丝连接,整个拼接连接缝涂密封胶,确保室体密封。设备设置钢化玻璃窗,以方便观察室内工况,同时在一侧设置有进出检查门,门洞规格为850×1950mm。

室体骨架与壁板均采用防腐底漆处理后喷涂面漆,色彩可根据用户要求选定。

8.6.2 立柱、千斤顶成品流平室通风系统

流平室通常采用自然进风、机械排风的通风方式。

本方案在工艺房体顶部开设有多个迷宫式进风口,在机械排风系统作用下,室外新风通过迷宫式进风口进入到作业区将室内存积的有机废气循环过滤走。

8.6.3 立柱、千斤顶成品流平室排风系统

流平室换气次数40次/h。

序号 参 数 内 容 流 平 室

1 房体内空尺寸 4500x3600x4500

2 风机规格型号 B4-72NO2.8A

3 排风量 2177m3/h

全压 702Pa

转速 1450r/min

风机功率 1.5Kw

4 系统数量 1

8.6.4 立柱、千斤顶成品流平室照明系统

设备两侧钢化玻璃窗外安装照明灯,灯箱采用挂钩与骨架连接,安全、可靠便于维修。根据计算需配置2x40W/组照明灯箱2组。

8.7 立柱、千斤顶成品涂膜烘道 (12000×2000×4500)

8.7.1 立柱、千斤顶成品烘干原理

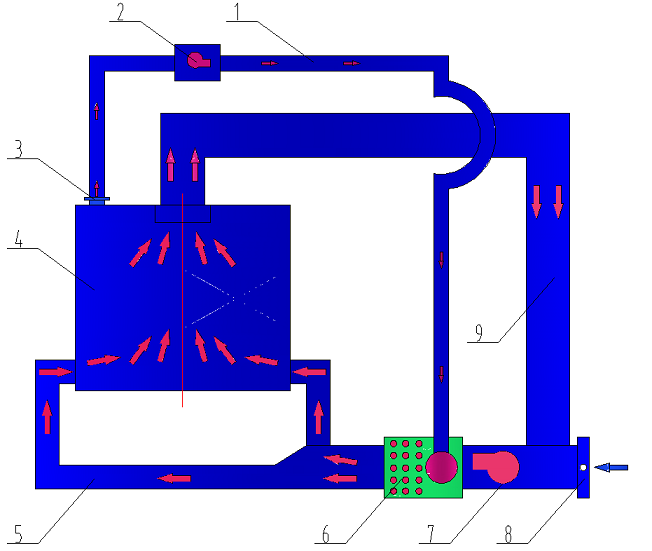

1-废气排放管 2-废气牵引风机 3-蝶阀 4-烘道本体 5-送凤管

6-热风炉 7-循环风机 8-新风补风调风阀 9-回风管

烘干原理

烘干室采用热风循环电加热的方式进行。通过循环风机及管道,加热后的空气进入烘干室内与工件进行热交换,实现对工件的升温加热,换热后的空气由回风管收集,与补充的新鲜空气一起返回到燃烧室,形成内循环。经过重复的循环,从而使工件表面温度升至规定温度。当温度达到设定值时,加热器自动停止工作,此时风机继续工作,室内温度会逐渐降低,当温度降低到一设定值时,加热器自动工作,使温度重新上升到设定值。在烘干过程中,为了保证烘干室内的溶剂蒸汽浓度处于安全范围内(最高体积浓度不能超过其爆炸下限值的25%),烘干室需要排除一部分含有溶剂蒸汽浓度的热空气,同时需要吸入一部分新鲜空气予以补充。

为使室内温度分布均匀,保证烘烤效果,本方案设计采用下部送风,上部回风的循环方式,有效利用了室内空间,提高了室内有效容积利用系数,节约能源,减少装机功率,便于烘道内清洁。烘干室两端设有风幕系统,以增加保温性能。

烘干室内设有多探头可燃气体浓度检测装置,当溶剂浓度达到爆炸极限的25%(可自由设定)时,立即报警,此时输送系统停止运行。

烘干温度采用温度传感器自动控制,并在长度方向设置2个测控点。

8.7.2 立柱、千斤顶成品涂膜烘道烘干技术参数

序号 项 目 名 称 参 数/规 格 备 注

1 室体内腔尺寸 12.0m(L)X2.0m(W)X4.50m(H)

2 循环风量 23797m3/h

风机型号 GW7.0C 1

全压 1038Pa

风机转速 1700r/min

循环风机功率 15kw

3 烘干温度 ≦60℃

4 升温时间 ≦25min

热风加热值 160Kw

5 风幕风量 9551

风机型号 B4-72No6A

全压 1059

风机功率 4

转速 1450r/min

数量 2

6 新风补风量 2000m3/h

7 废气处理方式 直接高空排放

8.7.3立柱、千斤顶成品涂膜烘干室结构概述

烘干室采用单行程连续通过式结构,由室体、钢平台、热风循环系统、温控系统、废气排放装置、风幕系统、安全检测系统等组成。

8.7.3.1 立柱、千斤顶成品涂膜烘干室烘干室体

1) 骨架

本方案烘道骨架与悬挂输送链刚架为共用结构。为保证具有足够的支撑刚度,立柱、横梁采用优质型钢制作,檩条采用□50×50×4矩形钢管,所有骨架材料均做防腐处理。具有保温性能好、承载能力大的特点。

2) 壁板

室体采用δ75mm厚的岩棉夹芯(岩棉密度为120公斤/立方米)保温板,使外壁板温度不高于室温5℃。室体内壁板材料采用厚度为δ0.5mm的镀锌钢板,外壁板采用厚度为δ0. 476mm的波纹彩钢板,中间填充岩棉。

室体包边包角材料为δ1.5mm冷板。

8.7.3.2 立柱、千斤顶成品涂膜烘干室钢平台

在烘道上方设计有钢结构平台,直接通过立柱与地面相连,即烘道本身不承载钢结构平台,两者是隔开的。在钢结构平台上安装热风循环加热系统。为便于操作人员检修,在平台一侧设置有钢爬梯,四周设置有安全防护栏杆,爬梯、栏杆均按国家标准设计制作。

钢平台采用14#槽钢拼焊而成,台面铺设δ4mm花纹板。

8.7.3.3 立柱、千斤顶成品涂膜烘干室热风循环加热系统

空气加热系统由电加热器、保温箱体、温控系统、管道等部分组成。

1) 电加热器

电热空气加热器是利用电能加热空气的装置,它由外壳、电热元件及接线匣等部件组成,外壳由型钢和薄钢板焊接而成,两端由法兰与风管联接,两侧用石棉板隔热和绝缘。

序 号 参 数 内 容 烘干房

1 房体内空尺寸 1200x2000 x4500

2 送风温度 60°,最高80°

3 加热值 160Kw/套×1套

4 数量 57根×1套

电加热元件选用碳钢电加热管,3Kw/根。

2) 循环风机

循环风机采用1台GW6.0C防爆离心风机,根据循环风量及压力损失计算。风机主要技术参数如下:

序号 项 目 名 称 参 数/规 格

1 风机型号 23797m3/h

2 循环风量 GW7.0C

3 全压 1038Pa

4 电机转速 1700r/min

5 电机功率 15kw

3) 送、回风管

加热系统的送风管和回风管引导热空气在烘干室内进行热风循环,将热量传给工件。为了节约能源,合理、有效地引导热空气流动,采用两侧底部送风顶部中间回风的布置形式。风管室外部分采用δ50mm岩棉保温材料包裹,安装方便,外形美观。为促使热空气在室内强烈循环,并使之均匀分布,在送风管、回风管、新鲜空气补充管路进口、废气排放管处设调节碟阀。烘干室内的送、回风管均采用δ1.5mm镀锌板咬口制作,无需焊接。保证了管路的美观。管路间连接均采用法兰连接方式,法兰间填充石棉绳作为密封材料。

风管在烘干室整个长度方向布置到,以保证送、回风时均匀。

4) 温度控制系统

烘干温度最高到80℃,可根据需要调节设定,以适应涂装生产发展及采用不同涂料的需要。炉内温度采用数字式温控仪显示并自动控制,在烘道前、后二处各设一点,其中中间一点控温,其它两点显示,在燃烧室设一温度显示,采集信号送入控制柜温控仪,由温控仪按设定烘干温度值对燃烧器的工作进行自动控制,保证室体内温度满足烘干任务的完成。具有超温声光报警并自动联锁停机功能

5) 耐高温过滤器

在送风口设置过滤装置,以保证循环风的洁净度,选择3001GG耐高温粗效平板式过滤器,其采用无碱玻璃纤维丝条加工而成,纤维层由迎风面到背风面由稀到密,有效地阻拦灰尘,具有风量大、阻力小、阻燃、耐化学腐蚀、耐辐射能力卓越的特点。

主要参数如下:

额定风量: 3200m3/h

初阻力: 30Pa

工作温度: 400℃

外形尺寸(BXH): 595X595mm

8.7.3.4 立柱、千斤顶成品涂膜烘干室废气排放装置

为了将室内的废气置换掉一部分,在室体上部开设直排排风筒,排风筒上设置有手动蝶阀,可人工进行调整。

8.7.3.5 立柱、千斤顶成品涂膜烘干室风幕系统

为了减少烘干室热量的散失,降低能源的消耗,在烘干室进、出仿行门洞处均设计有风幕装置,风幕流向采用侧送、侧吸式结构,根据计算,确定风幕送风系统的风量为:7488m3/h,根据此确定风机规格型号为:

序号 项 目 名 称 参 数/规 格

1 风机型号 B4-72No6A

2 循环风量 9551

3 全压 1059

4 电机功率 4

8.8 立柱、千斤顶成品涂装线积放式悬挂输送系统

根据工艺要求,确定WTJ6输送机输送部分的工艺流程图,相关的技术参数如下:

1)积放型式:双工位,二车组

2)WTJ6积放式悬挂输送机主要技术参数:

①牵引链条规格:t=153.2mm, 积放长度:Bl=1000mm, 单小车组承重:1300Kg

②驱动装置:N=4Kw、V=12m/min, 链条推杆间距:T=6t=919.2mm,

③水平转弯半径:R=1200mm, 链支撑小车间距:4t=612.8mm,

④适配空气压力:0.4-0.6MPa,

8.8.1WTJ6积放式悬挂输送机组成及特点:

积放式悬挂输送机是一种先进的物料输送设备,根据生产中出现的薄弱环节,可以有一定的弹性储备,并与有关设备及电控系统(PLC)组成一个更完备的系统,成本约为普通输送机的4倍,主要有以下部件组成:

a)驱动装置:主要由固定架、浮动架、行星减速机、驱动轮、弹性限力机构等组成,主要为链条提供动力,获得一定速度。

b)张紧装置:由接头活动轨、光轮组、小车框架及拉紧机构等组成。主要作用为输送链条提供100-150Kgf初张力,并吸收由于链条磨损、热胀冷缩引起的伸长。

c)牵引链条:主要由内、外环、销轴、推头等组成。其采用45Mn2热锻制成,综合机械性能好。主要承受线路载荷,带动小车运行。

d)链支撑小车:由走轮、支架组成。主要支撑牵引链条,并承受链条约束力。

e)积放小车:分前、后小车,主要由车体、升降爪、止退爪、尾铲、前铲等组成。前小车靠升降爪与推头啮合而运行,后小车靠尾铲积存。

f)到工位积存,完成所需工艺。

g)积放直轨:由承载轨、括架、牵引轨等组成。承载积放小车上工件重量并积存。

h)积放滚子回转装置:主要由滚子、弯轨、括架等组成,为积存小车提供水平转向、并且积存(标准轨)。

i)道岔:由道岔舌、弯轨、括架、汽缸、直轨等组成。由检测开关发出信号,使工件到达所需工位。

j)光轮回转装置:由回转光轮、光轮支架、弯轨等组成。为牵引链条提供水平转向。

k)停止器:由停止器架、汽缸、安全板等组成。主要控制工件停止或运动,是输送机中关键部件,其中汽缸配有密封件一套。

l)止退器:由止退板、固定架组成,为防止机放小车由于惯性而后退。

8.9立柱、千斤顶成品涂装线电器控制系统:

8.9.1功能概述

整个电气系统采用集中控制,核心元件采用PLC及HMI控制,PLC采用西门子系列产品,HMI采用台湾HITECH的PWS产品,所有设备均由PLC进行控制。

温度控制系统采用RKC数字智能化温控仪,当热电阻将加热信号送到温控仪,由温控仪对电气加热设备进行恒温控制,烘道温度在温控仪上设定。

各个系统均有手动、自动操作方式,当系统处于手动方式进行,当处于手动方式时,所有设备可单独进行打开关闭;当处于自动方式时,各系统能按设定程序进行。

所有设备可在触摸屏上启动/停止,也可在控制台上的按钮上进行控制。并在操作台上所有设备的运行显示,操作台上设有急停按钮,一有紧急情况,可立即按下急停钮,所有设备完全停止。

喷漆室送、排风机采用联锁电路,当有一台风机停止工作时,整个喷漆系统停止工作,并给出相应的报警信号。

烘干室循环风机及加热器有联锁装置,加热时先送风后加热;加热过程中一旦风机有故障,加热器停止工作,同时报警;停止加热时,加热器首先停止,循环风机继续工作15分钟后停止工作。

喷漆房内设置可燃气浓度检测装置,当溶剂浓度达到爆炸极限的25%时,立即报警。同时启动相应的设备联锁,确保设备使用安全。

悬链系统具有变频调速功能,链速0.3~0.6m/min,可连续可调,变频器采用台达VFP系列产品。电机有过载短路保护系统,悬链的运行由PLC 进行控制。

电气元器件选用国内外优质元件,关键元件选用国际著名公司产品.

各电气设备和电器元件的安装,符合国家(行业)相关标准的规定。喷漆室内电气设备均采用防爆措施。确保设备使用安全。

电气系统安装规范

① 线体走线采用镀锌金属管铺设方式,简单、可靠、便宜。

② 电柜选用标准制造的产品,外表喷塑,美观大方、经久耐用。内部为框架式结构,组合方便,便于维修保养。

③ 电柜设置照明灯,门一打开,灯就亮,方便用户维修柜内元器件。

④ 柜内设置图纸资料盒,方便维修人员维护、检修电气元件。

⑤ 电线线号选用线号打印机打印,字迹清晰、不易脱落、经久耐用。

⑥ 电缆两端装有名牌公司专用的电缆标记号,上面打印有电缆代号、来去路径等信息,查找故障方便快捷。

9、立柱、千斤顶成品 涂装线 公用动力消耗表及运行成本分析

公用动力消耗表:

序号 设备名称 电 水

(T/h) 压缩空气

(NM3/min)

1 脱脂室 49.5kw

1.1 排风风机 1.5kw

1.2 脱脂液加热 45kw

1.3 循环水泵 3kw

2 吹水工位 0.64kw 0.5

照明 0.64kw 0.5

3 脱水烘干室 139kw

3.1 耐热循环风机 11Kw

3.2 风幕风机 4Kw×2

3.3 电加热器 120Kw

4 喷漆室 173.14Kwx2套 1x2套 2.0x2套

4.1 送风系统 7.5kw

4.2 排风系统 11kw

4.3 电加热器 154Kw

4.4 照明系统 0.64KW

5 流平室 1.66Kw

5.1 排风系统 1.5kw

5.2 照明系统 0.16KW

6 烘干室 188Kw

6.1 耐热循环风机 18.5Kw

6.2 风幕风机 4Kw×2

6.3 电加热器 160Kw

6.4 废气牵引风机 1.5Kw

7 积放悬挂输送链 7.5Kw

8 悬臂吊 3Kw×4

9 合计 744.58Kw 2T/h 4.5 NM3/min