2023-03-17 09:02

8.5.2.2立柱、千斤顶成品涂装线无泵水幕 喷漆室 送风系统

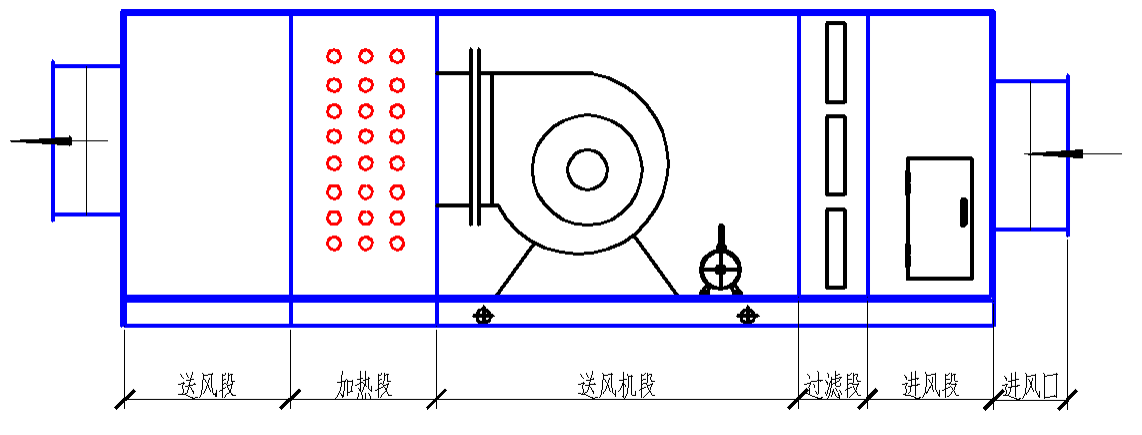

送风系统包括组合送风机组、送风风管和风阀、钢平台等组成。组合送风机组中设有进风口、进风段、过滤段、风机段、加热段和送风段。

组合送风机组的进风口设有手动调风阀。送风管采用镀锌钢板制作,进风口设置金属挡网,以防止异物进入产生故障。进风机段与送风段之间的连接采用柔性连接。送风初效过滤材料采用优质袋式无纺布,袋式无纺布的初阻力60Pa,终阻力120Pa,过滤层前后设有压差显示计,提示过滤层的堵塞情况。

方案中遵循模块化的设计理念,将送风、过滤系统有机的组合在一套模块系统中,并在其内巧妙地组织空气流。模块系统骨架为工业型材焊制,表面铺敷δ100mm岩棉彩钢夹芯板,并在功能区开设检修门。

模块化送风系统

1)送风量及风机的确定

根据《非标准机械设备设计手册》,大型封闭喷漆室手工喷漆时有载风速一般要求在0.40m/s-0.60m/s以上。

Q=3600FV

式中:Q一喷漆室的送风量(m3/h),

F一喷漆室操作区的地坪面积(m2),

V一垂直于地坪的控制风速(m/s),风速取为0.40m/s

Q=3600(3.52.8)0.40m/s=14112 m3/h

送风风机主要由风机风量和压力损失这两个参数确定。集中送风系统风压应为选用各功能段阻力、送风主、支管阻力及喷漆室室体内总送风阻力之和。由前面确定的送风量及系统阻力计算,选择其主要技术参数如下

序 号 参 数 内 容 水旋式喷漆房

1 房体内空尺寸 3500x2800x4500

2 计算风量 14112 m3/h

3 风机规格型号 YDW5.6M

送风量 18400m3/h

全压 825Pa

转速 900r/min

送风风机功率 7.5kw

4 送风系统数量 1组

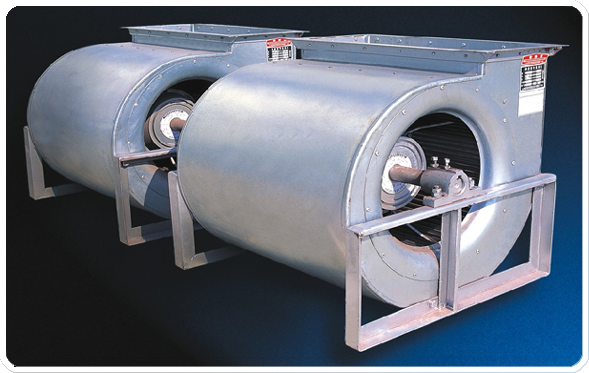

设备配置为YDW型离心风机共1组。YDW系列低噪音离心通风机是一种新型节能离心通风机,它由先进的多翼型叶轮,对数螺旋形机壳,内装直联外转子低噪声三相异步电动机,圆弧流线型进风口等部件组成。风制成双面进风,结构新颖,体积小,风量大,振动小。电动机能借助三相调压器进行降压,实现无极调速,以适应风量变化频繁的场所,是空调、净化、冷冻、涂装作业理想的配套产品。

YDW系列低噪音离心通风机主要由机壳、叶轮、进风口、电动机等组成。

2) 送风机座:

采用槽钢、角钢工业型材焊接成框架,承载1台送风机重量及工作时的振动。

3) 送风管道:

送风管路均采用δ1.2mm优质镀锌钢板咬口制作,无需焊接。保证了管路成型无变形。管路间连接均采用法兰连接方式。

4) 风机噪音控制:

系统主要噪声源在于风机运行时产生的震动及空气在管路中的高速流动所产生的噪声:

对于风机噪声,首先在设备选型时充分考虑此问题。因此送风风机选用YDW型双吸低噪音离心通风机。同时风机转速控制在1000r/min以内,从设备源头上严格控制噪声源。控制设备空载运行时的噪声值低于85dBA,同时在风机底部安装阻尼或弹性减震器,以减小震动所带的噪声。

空气在管路中高速流动,由于与管路内壁的摩擦将带来噪声。根据《非标准机械设备设计手册》及我厂多年的实践经验,优化管路截面设计,将空气在管路中的流速控制在8~12m/s。同时我们设计有风机减噪间,确保系统噪声控制在85dBA以下。

5) 冬季加热装置

为保证冬季时漆膜与工件基体的附着力,通常要求其环境温度应≧12゜C,因此方案中备有加热装置一套,整合在送风系统中。

以冬季平均气温为-5ºC计算,则温升为12ºC,按热力学计算加热值如下:

Qh= mc(te-te0)

Qh—送风系统加热值 Kj/h

m—送入的空气质量 kg/h

c—空气比热容 Kj /kg. h

te—工作温度 ºC

te0—环境温度 ºC

序号 参 数 内 容 喷漆房

1 房体内空尺寸 3500×2800×4500

2 送风量 18400m3/h

3 冬季热风加热值 154Kw

空气加热系统由电加热器、保温箱体、温控系统、管道等部分组成。

1) 电加热器

电热空气加热器是利用电能加热空气的装置,它由外壳、电热元件及接线匣等部件组成,外壳由型钢和薄钢板焊接而成,两端由法兰与风管联接,两侧用石棉板隔热和绝缘。

电加热元件选用碳钢电加热管,3Kw/根。

8.5.2.3立柱、千斤顶成品涂装线无泵水幕喷漆室空气过滤系统:

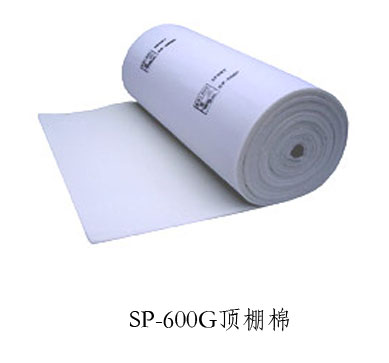

清洁度是衡量喷漆室质量的重要指标,这一指标由空气净化系统保证。空气净化系统包括顶部过滤材料、顶棉托网、连接板等。

1) 净化系统结构

空气过滤为一级过滤:顶部静压室过滤。高效过滤材料设置在静压室底部,用顶棉托网支撑,顶棉托网为优质C型钢结构,经特殊防锈处理,钢性好、无锈蚀、更换顶棉容易。

2) 净化材料

高效过滤材料选用意大利SP-600G高效过滤顶棉,SP-600G网面立体胶顶棉,滤料由抗断裂的合成纤维构成的高性能无纺布加工而成。其断面结构为递增结构,即往纯净空气方向的纤维密度逐渐增大,且表面采用粘性处理,粘剂完全渗透介质使尘埃粒子无法通过。整个过滤系统容尘量大、阻力小、寿命长,过滤效率可达98%(平均计重效率)以上。静压室过滤材料采用C型顶网支撑,并设置活动压框以防止过滤材料浮动。在静压室一处设有压差计及超压报警装置,以便及时更换堵塞的过滤材料。静压室采用型钢骨架焊接结构。

SP-600G网面立体胶顶棉技术参数

容尘量: 450g/m2

持续耐温: 100 ℃

捕捉尘埃直径: ≯4um

过滤效率: ≥98%

初阻力: 30Pa

终阻力: 450Pa

8.5.2.4立柱、千斤顶成品涂装线无泵水幕喷漆室排风系统

排风系统由检修间、排风机、风管,排风塔等组成。排风机安装在喷漆室地坑排风口检修间后,从喷漆室排出的空气,由风机牵引送至排风塔进行高空排放。考虑到与送风风量匹配,并保持室内微正压(微正压是通过调节风门开启的大小实现, 压差为30-50Pa),有效防止车间内含尘空气进入喷漆室内,总排风量稍大于进风量。

1) 排风机组布置:

喷漆室配置一台B4-82型离心风机。

2) 排风机的选择:

主要由风机风量和风机压头这两个参数确定。而分析送风机压力损耗主要为克服活性炭及排风管道的阻力。

3) 排风机座:

采用槽钢、角钢工业型材焊接成框架。

4) 排风管道:

采用δ1.5mm镀锌板无缝咬接制作,外形美观,法兰间用石棉绳密封。

5) 风机噪音控制:

系统主要噪声源在于风机运行时产生的震动及空气在管路中的高速流动所产生的噪声:

对于风机噪声,在风机底部安装阻尼或弹性减震器,以减小震动所带的噪声。确保空载运行时的噪声值低于85Dba。

空气在管路中高速流动,由于与管路内壁的摩擦将带来噪声。根据《非标准机械设备设计手册》及我厂多年的实践经验,优化管路截面设计,将空气在管路中的流速控制在8~12m/s。同时我们设计有风机减噪间,确保系统噪声控制在85dBA以下。

6) 排风塔:

排风烟囱尺寸的确定,取决于气流速度、及排放有害物质的浓度共同确定。排风塔尺寸为:Φ450x15m(排风口标高)。排风塔采用镀锌板制造。

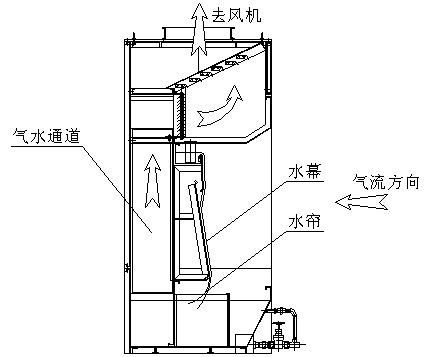

8.5.2.5 无泵水幕喷漆柜结构组成

无泵水幕喷漆柜由水箱,上泛水板、下泛水板,冲激室,挡水板和导流栅,集水板、落水管和溢水槽,排风系统组成。

1) 水箱

喷漆室的下部是钢板整体焊接结构的循环水箱。制作水箱的材料通常为不锈钢或Q235 冷扎钢板(内表面涂环氧防腐涂料)。水箱内部设有特殊设计的隔板。这些隔板可以保证漆渣沉淀物和漂浮物能够有效积存到操作面一侧(即前部),起过滤分离作用。

从而便于清渣操作。

水箱设有自动补水管路及阀门。

2) 上泛水板、下泛水板

用以形成向下冲刷流动的均匀膜状水幕。上泛水板可以灵活调节两端水平高度状态

的,以消除可能存在的安装基面水平误差,从而保证形成水幕厚度均匀。水板的材质通常采用不锈钢板材制作。

3) 冲激室

冲激室用以最主要的漆雾净化过程。是无泵水幕喷漆室的核心装置。他是气流和水进入上部收集装置(集水板)的唯一通道(但并不是所有进入冲激室的水都能够进入上部的集水板,其中一部分水雾在重力作用下又沿冲激室逆着气流回到水箱)。冲激室下端与水面保持特定的高度距离,从而使掠过水面的空气能够将水引射雾化并携带进入冲激室。在冲激室内,水雾与携带残留漆雾颗粒的空气 (该部分空气已经得到水幕和水帘的初步净化)进行充分的混合、冲激洗涤。由于冲激室内的气流和水都是从下向上流动,因此冲激室可以类比为“倒置的水旋器”。在 “倒置的水旋器”内,气流必须克服水的重力势能才能携水而上,因此冲激室和水旋式喷漆室的水旋器净化效率是相同的。

冲激室气水通道截面积计算:

为使操作区横断面各点风速平均,方案中单台无泵水幕喷漆室设置4条气水通道。气水通道截面积计算按下式计算:

S=Q/(3600Vn)

S— 气水通道截面积m2

Q— 喷漆室通风量m /h 3

V— 气水通道内空气流速m/s

n— 气水通道数量

气水通道设计是无泵喷漆室设计中最重要的环节,能否将水吸上形成水幕,取决于气水通道的计算,其设计关键在于吸管风速V,根据《非标准机械设备设计手册》,V=20~30m/s。同时结合南昌飞机制造公司龙霖星所著《无泵水幕喷漆室的设计和探讨》,认为V=20~30m/s,取值偏高,实际表现为气水分离室内风速过快,气水尚未充分分离,造成出风带水。同时设备运行噪声较大。因此,方案中取V=18m/s。

则气水通道截面积S=0.07098m2