2023-03-14 08:30

8.2.5 立柱、千斤顶成品 涂装线 脱脂室加热系统

循环水池设有不锈钢电加热管,总功率25Kw。

加热方式采用槽内布置1Cr18Ni9Ti不锈钢电加热管加热,其结构简单,热效率高。前处理的槽液温度是影响处理质量的重要参数之一,生产过程中应根据工艺要求随时调节。因此该前处理喷淋一体化联合清洗机槽液温度控制采用采用原装日本进口铂热电阻温度传感器及带PID调节的原装日本进口智能温控仪进行自动控温(其中温控仪带超温保护),根据槽液温度的设定值自动接通或切断电源,以此来达到自动调节温度。在控制回路加带漏电保护的断路器和接地保护装置。为避免吊具撞击加热管,在加热管上部设置有保护架。

8.3 立柱、千斤顶成品涂装线吹水工位

为避免成品清洗后工件表面附着大量水分进入脱水烘干室,从而增加烘干室的工作负荷,因此脱脂室出来的工件即进入吹水工位,采用人工方式将附着在工件表面的水分去除。

吹水采用的压缩空气必须进行洁净除油处理,以避免含油过重而造成再次污染。

吹水工位不设室体,只配备无油风泵及空气吹枪,以及操作平台、照明。

平台下端有淌水板与前处理室相连,将吹落的水回流到水槽内。

无油风泵压缩空气要求

一次侧压力 0.6~0.8 MPa

含油量 ≯ 0.1 Ppm

含水量 ≯ 1.3 g/m3

故本系统需配备高过滤精度的油水分离器.

8.4 立柱、千斤顶成品涂装线脱水烘干室

8.4.1 立柱、千斤顶成品涂装线脱水烘干室工作原理

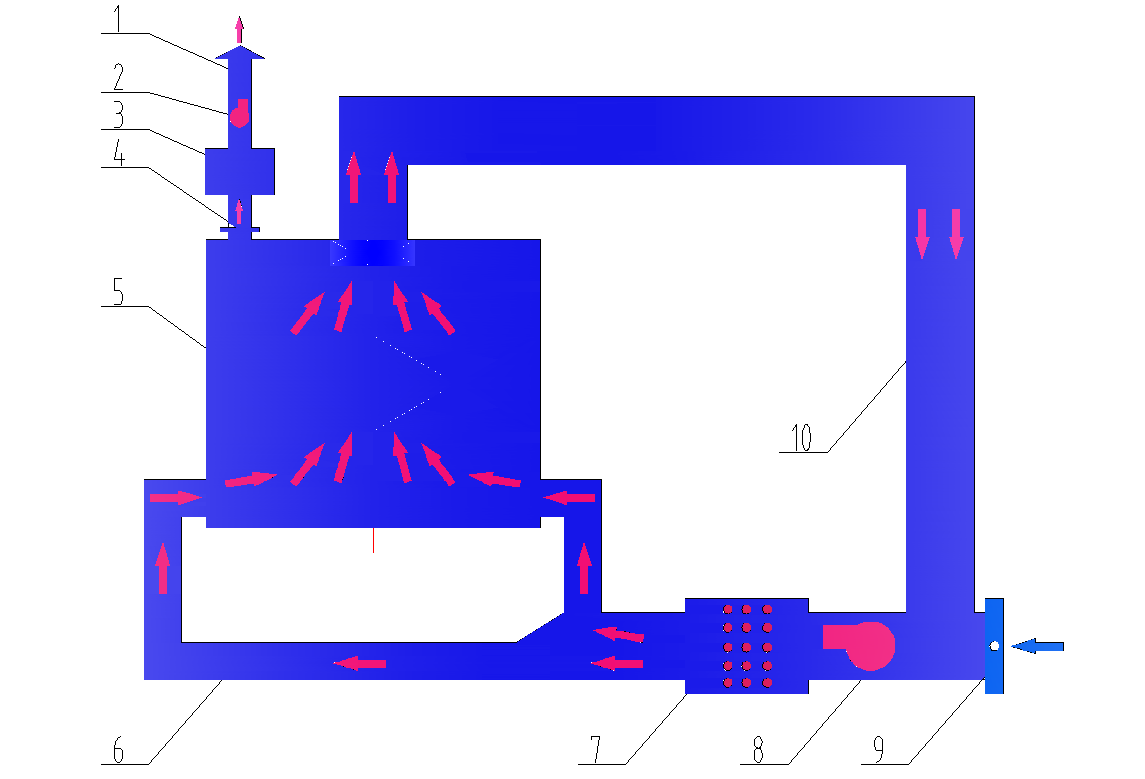

1-废气排放管 2-废气牵引风机 4-蝶阀 5-烘道本体 6-送凤管

1-废气排放管 2-废气牵引风机 4-蝶阀 5-烘道本体 6-送凤管

7-热风炉 8-循环风机 9-新风补风调风阀10-回风管

烘干原理

脱水烘干室采用热风循环电加热的方式进行。通过循环风机及管道,加热后的空气进入烘干室内与工件进行热交换,实现对工件的升温加热,换热后的空气由回风管收集,与补充的新鲜空气一起返回到燃烧室,形成内循环。经过重复的循环,从而使工件表面温度升至规定温度。当温度达到设定值时,加热器自动停止工作,此时风机继续工作,室内温度会逐渐降低,当温度降低到一设定值时,加热器自动工作,使温度重新上升到设定值。在烘干过程中,为了即使将循环热风中的水汽排出,加快烘干,烘干室需要排除一部分含有水汽的热空气,同时需要吸入一部分新鲜空气予以补充。

为使室内温度分布均匀,保证烘烤效果,本方案设计采用下部送风,上部回风的循环方式,有效利用了室内空间,提高了室内有效容积利用系数,节约能源,减少装机功率,便于烘道内清洁。烘干室两端设有风幕系统,以增加保温性能。

烘干温度采用温度传感器自动控制,并在长度方向设置2个测控点。

8.4.2 立柱、千斤顶成品涂装线脱水烘干室技术参数

序号 项 目 名 称 参 数/规 格 备 注

1 室体内腔尺寸 7500x2000 x4500

2 循环风量 16586m3/hx1

风机型号 GW6.0C 1

全压Pa 1083

循环风机功率kw 11

转速r/min 1900

3 烘干温度 60℃ 最高80℃

4 升温时间min ≦25

热风加热值Kw 120Kw

5 风幕装置 2套

风机型号 B4-72No6A

风量m3/h 9551

全压Pa 1059

风机功率Kw 4

转速 1450r/min

数量 2台

5 安装功率 ≦139kw

8.4.3立柱、千斤顶成品涂装线脱水烘干室结构概述

烘干室采用单行程连续通过式结构,由室体、热风循环系统、温控系统、废气排放装置、风幕系统等组成。

8.4.3.1 立柱、千斤顶成品涂装线脱水烘干室烘道室体

1) 骨架

本方案烘道骨架与悬挂输送链刚架为共用结构。为保证具有足够的支撑刚度,立柱、横梁采用优质型钢制作,檩条采用□50×50×4矩形钢管,所有骨架材料均做防腐处理。具有保温性能好、承载能力大的特点。

2) 壁板

室体采用δ75mm厚的岩棉夹芯(岩棉密度为120公斤/立方米)保温板,使外壁板温度不高于室温5℃。室体内壁板材料采用厚度为δ0.5mm的镀锌钢板,外壁板采用厚度为δ0. 476mm的波纹彩钢板,中间填充岩棉。

室体包边包角材料为δ1.5mm冷板。

8.4.3.2立柱、千斤顶成品涂装线脱水烘干室钢平台

在烘道上方设计有钢结构平台,直接通过立柱与地面相连,即烘道本身不承载钢结构平台,两者是隔开的。在钢结构平台上安装热风循环加热系统。为便于操作人员检修,在平台一侧设置有钢爬梯,四周设置有安全防护栏杆,爬梯、栏杆均按国家标准设计制作。

钢平台采用14#槽钢拼焊而成,台面铺设δ4mm花纹板。

8.4.3.3立柱、千斤顶成品涂装线脱水烘干室热风循环加热系统

空气加热系统由电加热器、保温箱体、温控系统、管道等部分组成。

1) 电加热器

电热空气加热器是利用电能加热空气的装置,它由外壳、电热元件及接线匣等部件组成,外壳由型钢和薄钢板焊接而成,两端由法兰与风管联接,两侧用石棉板隔热和绝缘。

序 号 参 数 内 容 脱水烘干房

1 房体内空尺寸 7500x2000 x4500

2 送风温度 60°,最高80°

3 加热值 120Kw/套×1套

4 数量 40根×1套

电加热元件选用碳钢电加热管,3Kw/根。

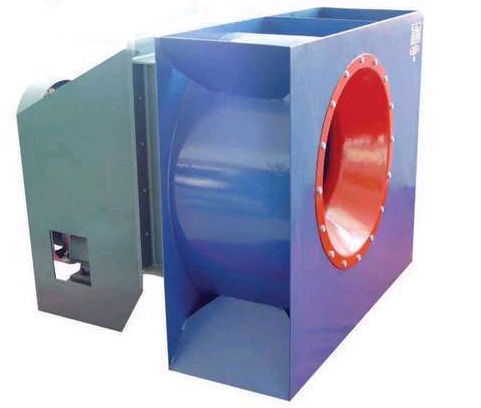

2) 循环风机

循环风机采用1台GW6.0C防爆离心风机,根据循环风量及压力损失计算。风机主要技术参数如下:

序号 项 目 名 称 参 数/规 格

1 风机型号 GW6.0C

2 循环风量 16586m3/h

3 全压 1083

4 电机功率 11

3) 送、回风管

加热系统的送风管和回风管引导热空气在烘干室内进行热风循环,将热量传给工件。为了节约能源,合理、有效地引导热空气流动,采用两侧底部送风顶部中间回风的布置形式。风管室外部分采用δ50mm岩棉保温材料包裹,安装方便,外形美观。为促使热空气在室内强烈循环,并使之均匀分布,在送风管、回风管、新鲜空气补充管路进口、废气排放管处设调节碟阀。烘干室内的送、回风管均采用δ1.5mm镀锌板咬口制作,无需焊接。保证了管路的美观。管路间连接均采用法兰连接方式,法兰间填充石棉绳作为密封材料。

风管在烘干室整个长度方向布置到,以保证送、回风时均匀。

4) 温度控制系统

烘干温度最高到80℃,可根据需要调节设定,以适应涂装生产发展及采用不同涂料的需要。炉内温度采用数字式温控仪显示并自动控制,在烘道前、后二处各设一点,其中中间一点控温,其它两点显示,在燃烧室设一温度显示,采集信号送入控制柜温控仪,由温控仪按设定烘干温度值对燃烧器的工作进行自动控制,保证室体内温度满足烘干任务的完成。具有超温声光报警并自动联锁停机功能

6) 耐高温过滤器

在送风口设置过滤装置,以保证循环风的洁净度,选择3001GG耐高温粗效平板式过滤器,其采用无碱玻璃纤维丝条加工而成,纤维层由迎风面到背风面由稀到密,有效地阻拦灰尘,具有风量大、阻力小、阻燃、耐化学腐蚀、耐辐射能力卓越的特点。

主要参数如下:

额定风量: 3200m3/h

初阻力: 30Pa

工作温度: 400℃

外形尺寸(BXH): 595X595mm

8.4.3.4 立柱、千斤顶成品涂装线脱水烘干室废气排放装置

为了将室内含有水汽的废气置换掉一部分,在室体上部开设直排排风筒,排风筒上设置有手动蝶阀,可人工进行调整。

8.4.3.5 立柱、千斤顶成品涂装线脱水烘干室风幕系统

为了减少烘干室热量的散失,降低能源的消耗,在烘干室进、出仿行门洞处均设计有风幕装置,风幕流向采用侧送、侧吸式结构,根据计算,确定风幕送风系统的风量为:7488m3/h,根据此确定风机规格型号为:

序号 项 目 名 称 参 数/规 格

1 风机型号 B4-72No6A

2 循环风量 9551

3 全压 1059

4 电机功率 4

8.5 立柱、千斤顶成品涂装线无泵水幕喷漆室(3500x2800x4500)

整个无泵水幕喷漆室由以下几部分构成:无泵水幕漆雾处理器、室体、送风系统、排风系统、加热系统、照明装置、可燃气体检测报警装置、电气控制系统等部分组成。

8.5.1立柱、千斤顶成品涂装线无泵水幕喷漆柜工作原理

无泵水幕喷漆柜由喷漆室的工作原理是:利用空气诱导管提水, 形成水幕,代替用水泵加压水雾化。含有漆雾的空气撞击水幕板后,分别由上、下两条通道,穿过水帘进入后部。上通道狭窄,其作用是防止漆雾上浮至操作人员头部区域:下通道为漆雾主要通道。水面上空气诱道管的吸口处, 由空气诱导形成的气水混台物.经气水通道而至集气箱。进入集气箱后,搞速突然降低,气水分离.被分离的水,经落水管流八溢水槽,水槽溢水在上、下两块水幕板上形成水幕与水帘。

众所周知,大多数油漆是不溶于水的,并且油漆的溶剂里面包含的VOC还具有常温挥发性。因此,利用水去除漆雾颗粒及VOC 的机理并不能把他们的化学性质改变使之成为无毒无害的物质,也不是直接把他们溶解到水里(事实上洁净的自来水很难溶解漆雾和VOC,而且会形成漆膜粘结到喷漆室结构件上),而是设法把这些颗粒以某种形态“滞留”或“固定”在水中。这个“滞留”或“固定”漆雾颗粒的方式与途径就是在水中添加专用的无机大分子絮凝济,使漆雾颗粒形成松散的渣块沉淀。漆雾以渣块

沉淀形“滞留”或“固定”在水中的同时VOC也同样被包裹在渣块沉淀中。沉淀在水箱中的松散渣块须定期人工清除。清除的沉淀物益晾干深埋或焚烧。特别说明:水箱中的循环水从不需要排放或进行处理。漆雾净化效果不受水质状态影响。

8.5.2立柱、千斤顶成品涂装线无泵水幕喷漆室结构概述

8.5.2.1 立柱、千斤顶成品涂装线无泵水幕喷漆室室体(净空长×宽×高:5000×5100×4200mm)

1) 室体主材

室体骨架采用矩形钢管,美观大方,材料消耗比用槽钢、工字钢要节省。壁板选用δ1.5mm冷轧钢板折边以螺栓连接而成,外形挺拔、平整。气水分离室后边的壁板采用不锈钢,其余采用镀锌钢板。室体两端设置有悬挂输送链及工件进出的门洞,正面一侧设置一道向外开启的门,并设自动闭门器,以确保人员进出时不干扰室内气流。室体其余正面设置大平面密封玻璃窗。

全室壁板采用“静电喷塑”表面处理,以达到喷漆室的长效防腐。

2) 室体骨架

室体立柱采用优质型钢制作,所有骨架材料均做防腐防火涂料处理。

室体强度、稳定性、保温性、密封性、抗冲击性、抗震性达到国家或行业标准要求,室体所用涂料具有良好的防腐性和耐候性,其耐盐雾性能≮500h。

3) 通过式喷漆室仿形门洞

在室体的两端设置工件进出喷漆室的仿形门洞。

门洞尺寸为(W×H):900×2600mm。

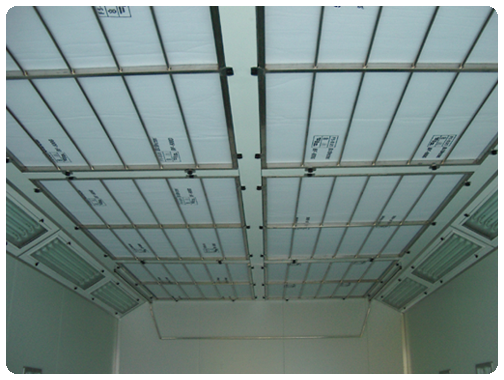

4) 静压室

静压室高度约1200mm,静压室分配层的过滤材料采用C型顶网支撑,并设置活动压框,用以防止分配层浮动。在静压室过滤处设有压差计及超压报警装置,以便及时更换堵塞的过滤材料。